定量泵注塑机节能改造变频器-

发布时间:2019-08-02 15:33:54来源:

-、流量及压力控制方式分析

在塑机的液压系统中,液流的流量、压力和方向是比较基本的控制量,其中流量和压力直接决定了系统的输出功率和成型工艺。

按照对工作流量和压力的不同要求,可将塑机的运行状态分为流量控制状态和压力控制状态。流量控制状态以稳定控制工作回路中的流量并使之达到塑机的设定值为目的,而工作回路中的压力将小于塑机设定压力,塑机的快速锁模、射胶、溶胶等阶段都属于该状态。压力控制状态以稳定控制工作回路中的压力为目的。在该状态下,工作压力接近或等于塑机设定压力,而实际工作流量很小,如塑机的高压锁模及保压阶段等,系统过载、油缸推力不足时也属于该状态。

1. 传统定量泵注塑机

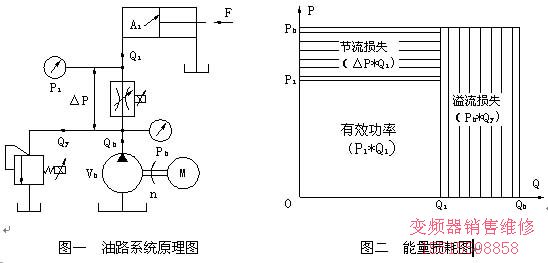

如图一,该系统采用定量泵供油,油泵转速n及油泵排量V都不可调,其油路中的各流量及压力分别为:

油泵流量Q=V×n为定值;

油泵压力P由比例溢流阀设定;

工作流量Q由比例调速阀设定;

工作压力P=F/A取决于工作负载F;

A:油缸无杆腔活塞面积 F:工作负载 Q:工作流量 P:工作压力

△p:比例调速阀两端的压力差 Q:比例溢流阀流量 P:油泵压力

Q:油泵流量 V:油泵排量 n:电动机转速

l 流量控制状态

系统在流量控制状态时,因油泵流量Q=V×n为定值,除一部分流量Q经比例调速阀进入工作回路外,其余流量Q都经比例溢流阀排回油箱。

l 压力控制状态

系统处于压力控制状态时,因工作流量Q极小,油泵流量Q=V×n的绝大部分都要经比例溢流阀流回油箱,以此维持油泵压力P达到设定值,能量浪费巨大。

可以看到,传统的定量泵油路系统必会存在节流及溢流能量损失,用公式表示为:

△P×Q+P×Q (参见图二)

上述能量损失的原因究其本质有两个,即流量不适应――过多的流量流入了油路系统;压力不适应――供油压力大于工作压力,以补偿比例调速阀的节流压降。

1. 变频注塑机

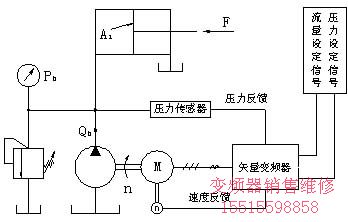

如图三,该系统采用矢量变频器驱动电机及定量泵,取消了传统油路中的比例调速阀及比例溢流阀。油路中的调速功能由矢量变频器直接控制电机及油泵转速来完成,而压力控制由压力传感器和变频器的构成闭环PID功能来完成。因此,变频器的频率给定信号以塑机流量及压力信号为准。另外,根据产品工艺及成本控制的需要,电机可选用加装速度编码器的普通电机或变频专用电机。

图三 油路系统原理图

A:油缸无杆腔活塞面积

P:油泵压力

n:电动机转速

F:工作负载

Q:油泵流量

流量控制状态

当油泵流量Q接近或达到塑机的设定值时,油路系统进入流量控制状态,变频器的输出频率与塑机的流量设定值成正比。在此过程中,油泵流量Q=V×n始终与工作回路的需要相适应,无需比例阀调速,也没有多余流量溢出,可从根本上消除节流及溢流能量损失。

需指出的是,在传统定量泵油路中(参见图一),系统处于流量控制状态时,油泵压力P必定大于工作压力P,它们之间需要产生足够压力差△P来驱动比例调速阀工作,这是调速阀的工作特性。而变频注塑机是通过调节油泵转速直接控制油泵流量,而油泵压力P取决于工作负载,即P= F/A。由此,负载需要多少流量、压力,油泵就相应输出多少,实现了负载自适应控制,无能量损失。

l 压力控制状态

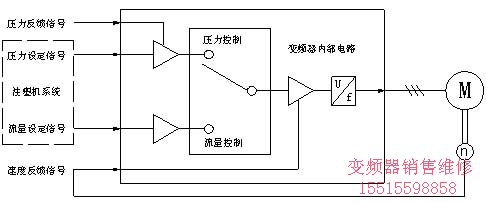

如下图四,变频器控制系统配备一块智能转换卡,可根据注塑机压力反馈值的大小,自动转换塑机的流量控制及压力控制状态。当油泵压力P接近或达到塑机设定值时,油路油路进入压力控制状态,这时仍用流量设定值来控制变频器频率显然是不合适的。

变频器将通过压力传感器实时监控到这一压力变化,并与塑机的压力设定值做比较。当它们差值很小时,变频器的智能转换卡会及时将变频器切换到压力控制状态。此时,变频器的输出频率将与该压力差值成正比。因差值很小,变频器的输出频率及电机转速将迅速降低,油泵仅维持很小的流量输出,以弥补油路中的各种泄漏损失,并通过PID功能保持系统压力恒定。

图四 变频器智能转换卡原理图

1. 变量泵注塑机

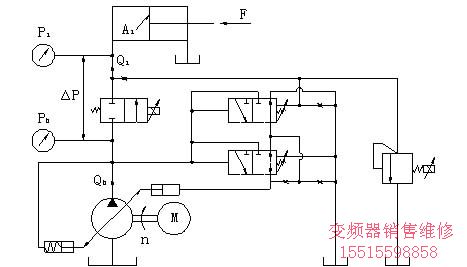

目前,变量泵注塑机多采用比例变量泵作驱动元件,属于典型的容积式调速系统,相比传动定量泵注塑机有较明显的节能效果。如图五,该系统由负载敏感型比例变量柱塞泵、比例溢流阀、比例调速阀、压力反馈阀、流量反馈阀等部分组成。

图五 油路系统原理图

A:油缸无杆腔活塞面积 F:工作负载 P:工作压力 Q:工作流量

△P:比例调速阀两端的压力差 P:油泵压力 Q:油泵流量 n:电动机转速

l 流量控制状态

系统处于流量控制状态时,油泵压力P大于工作压力P且小于塑机设定压力,比例溢流阀将可靠关闭。当负载变化时,P与P之间的压力差△P会有相应波动,并使工作流量Q发生变化。以上变化通过流量、压力反馈阀传递给变量泵的调整活塞。活塞随之推动柱塞泵斜盘并改变油泵排量,比较终稳定泵的输出流量Q。由此看出,该系统实现了压力自适应控制,基本上没有溢流损失,但为了控制工作流量Q,调速阀上仍存在一定节流损失。

l 压力控制状态

系统处于压力控制状态时,变量柱塞泵的斜盘倾角很小,仅有少量的液压油流过比例溢流阀,保证形成一定的系统压力。通过改变比例溢流阀的输入信号,就可以得到相应的油泵输出压力。比起传统定量泵注塑机,该控制方式在一定程度上减小了溢流损失。

通过以上三种控制方式的分析可以看出:

(1)传统定量泵注塑机存在着相当严重的能源浪费情况。据以往统计数据显示,其比较高工作效率不会超过40%,对这种注塑机的节能改造势在必行;

(2)变量泵注塑机是从液压元件的角度出发,挖掘油路上的节能改造空间,从而提高了油路系统的工作效率。但受其控制方式限制,该系统不能完全消除节流、溢流损失。

(3)变频注塑机从电气控制的角度出发,从调速方式上改造传统油路,利用现代电控系统精确、快速、可靠的特点,可从源头上消除节流损失并减少溢流算损失。

二、系统响应及加速过程分析

以上三种系统的控制方式差异较大,也决定了它们对指令的响应速度有快有慢。下文将对此方面作出具体分析。

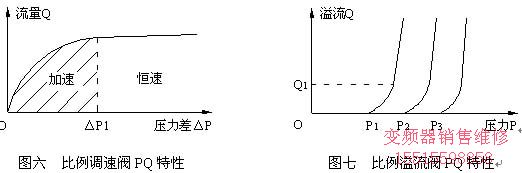

如图六,比例调速阀的流量Q是由阀两端的压力差△P建立起来的。显然,压力差△P越大,其油路加速就越快。又由图七,比例溢流阀的压力P是随着溢流Q的增大而提高的。由此得出结论:在同样设定下,溢流量越多,调速阀两端的压力差就越大,加速也就越快。很明显,定量泵的溢流量总会大于变量泵,其调速阀两端的压力差△P也要大些。所以,同样设定下,定量泵系统要比变量泵系统加速快,承受负载的能力更强。

对变频注塑机来说,因为比例调速阀取消,工作负载通过液压油直接传递到泵体上,其系统加速过程主要由变频器和电机的加速性能决定。英威腾电气有限公司生产的CHV系列矢量变频器具有输出转矩大、响应快等特点。变频器在PG矢量控制状态下0转速仍有180%的额定转矩输出,而变频器完全建立额定转矩的时间只需0.1秒。另外,矢量变频技术的一个突出优点就是可使电机获得较硬的机械特性,这使电机在负载突变时仍能保持相应的转速。根据我公司以往的无PG矢量变频器在注塑机节能工程上的应用表明,改造后的系统加速性能和改造前的定量泵系统不差上下。

由上得出,三种控制系统中,传统定量泵注塑机、变频注塑机的系统加速性能及承受负载能力要优于变量泵系统,其产品成形周期也要短些。

三、节电率分析

无论是变量泵注塑机还是变频注塑机,都是为了改变传统定量泵塑机能耗大、效率低的缺点而发展起来的,因此节电率是比较两个系统优劣的至关重要的参数。若油泵的输出流量、输出压力、排量、转速分别表示为Q、P、V、n,则油泵的输出功率N用公式表示为:

N = Q*P = V*n*P

由前面的分析可知,变量泵塑机是通过改变油泵排量V节省能耗,变频注塑机则是通过改变油泵转速n达到节能目的。

通过变频器的闭环矢量调速功能,变频注塑机的油泵转速n可实现0到额定转速之间线性调节范围,尤其是在塑机待机及无动作情况下(如冷却阶段),电机及油泵转速可降至0,基本无能耗损失。值得注意的是,油泵在低转速时的容积效率会下降,这在一定程度上会影响了节电效果。对此,我们将通过提高变频器低频增益的方法来改善这种情况。而且,实际生产中流量低于20%的情况是极少的,所以油泵转速也不可能出现过低的情况。

变量泵注塑机是通过机械装置调整油泵排量V的,显然其可调节的线性范围有限,不能实现零排量输出。且任何情况下,电机都是全速运转,有很多无谓的能量损失。从我公司的一些塑机节能改造实例来看,对变量泵塑机进行变频节能改造仍会有5%~20%的节电率。由此可见,变频注塑机的节电率要高于变量泵注塑机。